1.ഡയമണ്ട് സോ ബ്ലേഡ് മാട്രിക്സ് ബൈൻഡറിലെ ഓരോ മൂലകത്തിന്റെയും പങ്ക് എന്താണ്?

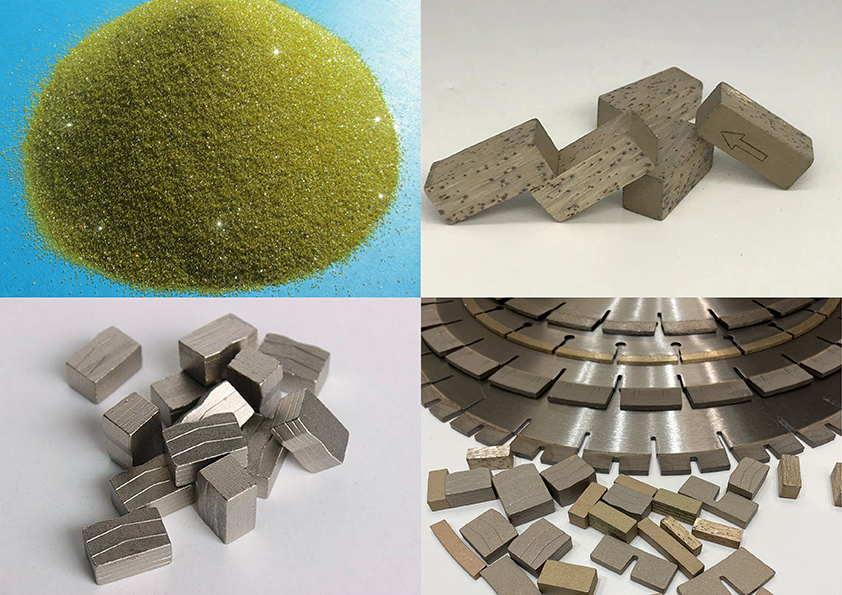

ചെമ്പിന്റെ പങ്ക്: മെറ്റൽ ബൈൻഡർ ഡയമണ്ട് ടൂളുകളിൽ ഏറ്റവും സാധാരണയായി ഉപയോഗിക്കുന്ന ലോഹങ്ങളാണ് ചെമ്പ്, ചെമ്പ് എന്നിവ അടിസ്ഥാനമാക്കിയുള്ള അലോയ്കൾ, ഇലക്ട്രോലൈറ്റിക് കോപ്പർ പൗഡർ ആണ് ഏറ്റവും സാധാരണയായി ഉപയോഗിക്കുന്നത്.കോപ്പർ, കോപ്പർ അധിഷ്ഠിത അലോയ്കൾ വളരെ വ്യാപകമായി ഉപയോഗിക്കപ്പെടുന്നു, കാരണം ചെമ്പ് അടിസ്ഥാനമാക്കിയുള്ള ബൈൻഡറുകൾക്ക് തൃപ്തികരമായ സമഗ്രമായ ഗുണങ്ങളുണ്ട്: താഴ്ന്ന സിന്ററിംഗ് താപനില, നല്ല രൂപീകരണവും സിന്ററബിലിറ്റിയും, മറ്റ് മൂലകങ്ങളുമായുള്ള മിശ്രത.ചെമ്പ് വജ്രങ്ങളെ നനയ്ക്കുന്നില്ലെങ്കിലും, ചില മൂലകങ്ങൾക്കും ചെമ്പ് അലോയ്കൾക്കും വജ്രങ്ങളോടുള്ള അവയുടെ ഈർപ്പം ഗണ്യമായി മെച്ചപ്പെടുത്താൻ കഴിയും.ചെമ്പ്, കാർബൈഡുകൾ എന്നിവ ഉണ്ടാക്കുന്ന Cr, Ti, W, V, Fe പോലുള്ള മൂലകങ്ങളിൽ ഒന്ന് ചെമ്പ് അലോയ്കൾ നിർമ്മിക്കാൻ ഉപയോഗിക്കാം, ഇത് വജ്രങ്ങളിലെ ചെമ്പ് അലോയ്കളുടെ നനവ് കോണിനെ വളരെയധികം കുറയ്ക്കും.ഇരുമ്പിൽ ചെമ്പിന്റെ ലായകത ഉയർന്നതല്ല.ഇരുമ്പിൽ അമിതമായ ചെമ്പ് ഉണ്ടെങ്കിൽ, അത് ചൂട് പ്രവർത്തനക്ഷമതയെ കുത്തനെ കുറയ്ക്കുകയും മെറ്റീരിയൽ വിള്ളലിന് കാരണമാകുകയും ചെയ്യുന്നു.ചെമ്പിന് നിക്കൽ, കോബാൾട്ട്, മാംഗനീസ്, ടിൻ, സിങ്ക് എന്നിവ ഉപയോഗിച്ച് വിവിധ ഖര ലായനികൾ ഉണ്ടാക്കാൻ കഴിയും, ഇത് മാട്രിക്സ് ലോഹത്തെ ശക്തിപ്പെടുത്തുന്നു.

ടിന്നിന്റെ പ്രവർത്തനം: ലിക്വിഡ് അലോയ്കളുടെ ഉപരിതല പിരിമുറുക്കം കുറയ്ക്കുന്ന ഒരു മൂലകമാണ് ടിൻ, വജ്രങ്ങളിലെ ദ്രാവക അലോയ്കളുടെ നനവ് ആംഗിൾ കുറയ്ക്കുന്നു.വജ്രങ്ങളിൽ ഘടിപ്പിച്ച ലോഹങ്ങളുടെ നനവ് മെച്ചപ്പെടുത്തുകയും അലോയ്കളുടെ ദ്രവണാങ്കം കുറയ്ക്കുകയും അമർത്തുന്നതിന്റെ രൂപവത്കരണം മെച്ചപ്പെടുത്തുകയും ചെയ്യുന്ന ഒരു മൂലകമാണിത്.അതിനാൽ Sn പശകളിൽ വ്യാപകമായി ഉപയോഗിക്കുന്നു, പക്ഷേ അതിന്റെ വലിയ വിപുലീകരണ ഗുണകം കാരണം അതിന്റെ ഉപയോഗം പരിമിതമാണ്.

സിങ്കിന്റെ പങ്ക്: വജ്ര ഉപകരണങ്ങളിൽ, Zn, Sn എന്നിവയ്ക്ക് കുറഞ്ഞ ദ്രവണാങ്കം, നല്ല വൈകല്യം എന്നിങ്ങനെ നിരവധി സമാനതകളുണ്ട്, അതേസമയം വജ്രത്തിന്റെ ഈർപ്പം Sn പോലെ മാറ്റുന്നതിൽ Zn അത്ര മികച്ചതല്ല.ലോഹമായ Zn ന്റെ നീരാവി മർദ്ദം വളരെ ഉയർന്നതാണ്, അത് വാതകമാക്കാൻ എളുപ്പമാണ്, അതിനാൽ ഡയമണ്ട് ടൂൾ ബൈൻഡറുകളിൽ ഉപയോഗിക്കുന്ന Zn ന്റെ അളവ് ശ്രദ്ധിക്കേണ്ടത് പ്രധാനമാണ്.

അലൂമിനിയത്തിന്റെ പങ്ക്: മെറ്റൽ അലുമിനിയം ഒരു മികച്ച ലൈറ്റ് ലോഹവും നല്ല ഡയോക്സിഡൈസറും ആണ്.800 ℃-ൽ, വജ്രത്തിലെ Al-ന്റെ നനവ് കോണിൽ 75 ° ആണ്, 1000 ℃-ൽ, നനവുള്ള കോൺ 10 ° ആണ്.ഡയമണ്ട് ടൂളുകളുടെ ബൈൻഡറിൽ അലുമിനിയം പൗഡർ ചേർക്കുന്നത് കാർബൈഡ് ഫേസ് Ti Å AlC ഉം ഇന്റർമെറ്റാലിക് സംയുക്തമായ TiAl ഉം മാട്രിക്സ് അലോയ്യിൽ ഉണ്ടാക്കാം.

ഇരുമ്പിന്റെ പങ്ക്: ഇരുമ്പിന് ബൈൻഡറിൽ ഇരട്ട റോളുണ്ട്, ഒന്ന് വജ്രങ്ങൾ ഉപയോഗിച്ച് കാർബറൈസ്ഡ് കാർബൈഡുകൾ ഉണ്ടാക്കുക, മറ്റൊന്ന് മാട്രിക്സ് ശക്തിപ്പെടുത്തുന്നതിന് മറ്റ് മൂലകങ്ങളുമായി അലോയ് ചെയ്യുക.ഇരുമ്പിന്റെയും വജ്രത്തിന്റെയും ഈർപ്പം ചെമ്പ്, അലുമിനിയം എന്നിവയേക്കാൾ മികച്ചതാണ്, ഇരുമ്പിനും വജ്രത്തിനും ഇടയിലുള്ള അഡീഷൻ വർക്ക് കോബാൾട്ടിനേക്കാൾ കൂടുതലാണ്.Fe അടിസ്ഥാനമാക്കിയുള്ള അലോയ്കളിൽ ഉചിതമായ അളവിൽ കാർബൺ ലയിക്കുമ്പോൾ, അത് വജ്രങ്ങളുമായുള്ള അവയുടെ ബന്ധത്തിന് ഗുണം ചെയ്യും.Fe അടിസ്ഥാനമാക്കിയുള്ള ലോഹസങ്കരങ്ങൾ ഉപയോഗിച്ച് വജ്രങ്ങൾ മിതമായ രീതിയിൽ കൊത്തിവയ്ക്കുന്നത് ബോണ്ടും ഡയമണ്ടും തമ്മിലുള്ള ബോണ്ടിംഗ് ബലം വർദ്ധിപ്പിക്കും.ഒടിവുള്ള ഉപരിതലം മിനുസമാർന്നതും നഗ്നവുമല്ല, പക്ഷേ അലോയ് പാളിയാൽ മൂടപ്പെട്ടിരിക്കുന്നു, ഇത് മെച്ചപ്പെട്ട ബോണ്ടിംഗ് ശക്തിയുടെ അടയാളമാണ്.

കോബാൾട്ടിന്റെ പങ്ക്: Co, Fe എന്നിവ ട്രാൻസിഷൻ ഗ്രൂപ്പ് ഘടകങ്ങളിൽ പെടുന്നു, കൂടാതെ പല സ്വഭാവസവിശേഷതകളും സമാനമാണ്.വജ്രത്തിന്റെ ഉപരിതലത്തിൽ വളരെ നേർത്ത കോബാൾട്ട് ഫിലിം പരത്തുമ്പോൾ, പ്രത്യേക വ്യവസ്ഥകളിൽ വജ്രം ഉപയോഗിച്ച് Co-യ്ക്ക് കാർബൈഡ് Co ₂ C രൂപീകരിക്കാൻ കഴിയും.ഈ രീതിയിൽ, Co-യ്ക്കും ഡയമണ്ടിനും ഇടയിലുള്ള ആന്തരിക ഇന്റർഫെയ്ഷ്യൽ ടെൻഷൻ കുറയ്ക്കാൻ Co-യ്ക്ക് കഴിയും, കൂടാതെ ദ്രാവക ഘട്ടത്തിൽ ഡയമണ്ടിനോട് കാര്യമായ അഡീഷൻ വർക്ക് ഉണ്ട്, ഇത് ഒരു മികച്ച ബോണ്ടിംഗ് മെറ്റീരിയലാക്കി മാറ്റുന്നു.

നിക്കലിന്റെ പങ്ക്: ഡയമണ്ട് ടൂളുകളുടെ ബൈൻഡറിൽ, നി ഒരു ഒഴിച്ചുകൂടാനാവാത്ത ഘടകമാണ്.Cu അധിഷ്ഠിത ലോഹസങ്കരങ്ങളിൽ, Ni ചേർക്കുന്നത് Cu-നൊപ്പം അനന്തമായി അലിഞ്ഞുചേരുകയും, മാട്രിക്സ് അലോയിംഗ് ശക്തിപ്പെടുത്തുകയും, കുറഞ്ഞ ദ്രവണാങ്കം ലോഹനഷ്ടം തടയുകയും, കാഠിന്യം വർദ്ധിപ്പിക്കുകയും പ്രതിരോധം ധരിക്കുകയും ചെയ്യും.Fe അലോയ്കളിൽ Ni, Cu എന്നിവ ചേർക്കുന്നത് സിന്ററിംഗ് താപനില കുറയ്ക്കുകയും വജ്രങ്ങളിലെ ബോണ്ടഡ് ലോഹങ്ങളുടെ താപ നാശം കുറയ്ക്കുകയും ചെയ്യും.Fe, Ni എന്നിവയുടെ ഉചിതമായ സംയോജനം തിരഞ്ഞെടുക്കുന്നത് വജ്രങ്ങളിലെ Fe അടിസ്ഥാനമാക്കിയുള്ള ബൈൻഡറുകളുടെ ഹോൾഡിംഗ് പവർ വളരെയധികം മെച്ചപ്പെടുത്തും.

മാംഗനീസിന്റെ പങ്ക്: മെറ്റൽ ബൈൻഡറുകളിൽ, മാംഗനീസിന് ഇരുമ്പിന് സമാനമായ ഫലമുണ്ട്, പക്ഷേ ശക്തമായ പെർമാസബിലിറ്റിയും ഡീഓക്സിജനേഷൻ കഴിവും ഉണ്ട്, മാത്രമല്ല ഓക്സിഡേഷന് സാധ്യതയുണ്ട്.Mn ന്റെ കൂട്ടിച്ചേർക്കൽ അളവ് പൊതുവെ ഉയർന്നതല്ല, സിന്ററിംഗ് അലോയിംഗ് സമയത്ത് ഡീഓക്സിഡേഷനായി Mn ഉപയോഗിക്കുന്നതാണ് പ്രധാന പരിഗണന.ശേഷിക്കുന്ന Mn-ന് അലോയിംഗിൽ പങ്കെടുക്കാനും മാട്രിക്സ് ശക്തിപ്പെടുത്താനും കഴിയും.

ക്രോമിയത്തിന്റെ പങ്ക്: മെറ്റൽ ക്രോമിയം ശക്തമായ കാർബൈഡ് രൂപീകരണ മൂലകമാണ്, കൂടാതെ വ്യാപകമായി ഉപയോഗിക്കുന്ന മൂലകവുമാണ്.ഡയമണ്ട് ഗ്രോവ് സോ ബ്ലേഡ് മാട്രിക്സിൽ, ശബ്ദ അറ്റന്യൂവേഷൻ ഇഫക്റ്റ് ഉണ്ടാകാൻ മതിയായ ക്രോമിയം ഉണ്ട്, ഇത് Cr-ന്റെ സജീവമാക്കൽ ഊർജ്ജവുമായി ബന്ധപ്പെട്ടിരിക്കുന്നു.Cu അധിഷ്ഠിത മാട്രിക്സിലേക്ക് ഒരു ചെറിയ തുക Cr ചേർക്കുന്നത്, ചെമ്പ് അധിഷ്ഠിത അലോയ്യുടെ വെറ്റിംഗ് ആംഗിൾ ഡയമണ്ടിലേക്ക് കുറയ്ക്കുകയും കോപ്പർ അധിഷ്ഠിത അലോയ് ഡയമണ്ടിലേക്കുള്ള ബോണ്ടിംഗ് ശക്തി മെച്ചപ്പെടുത്തുകയും ചെയ്യും.

ടൈറ്റാനിയത്തിന്റെ പങ്ക്: ഓക്സിഡൈസ് ചെയ്യാൻ എളുപ്പമുള്ളതും കുറയ്ക്കാൻ ബുദ്ധിമുട്ടുള്ളതുമായ ശക്തമായ കാർബൈഡ് രൂപീകരണ ഘടകമാണ് ടൈറ്റാനിയം.ഓക്സിജന്റെ സാന്നിധ്യത്തിൽ, TiC-യ്ക്ക് പകരം Ti, TiO2 ഉത്പാദിപ്പിക്കുന്നു.ടൈറ്റാനിയം ലോഹം ശക്തമായ ശക്തിയും ഉയർന്ന ഊഷ്മാവിൽ ശക്തി കുറയ്ക്കലും താപ പ്രതിരോധവും നാശന പ്രതിരോധവും ഉയർന്ന ദ്രവണാങ്കവും ഉള്ള ഒരു നല്ല ഘടനാപരമായ വസ്തുവാണ്.ഡയമണ്ട് സോ ബ്ലേഡ് മാട്രിക്സിൽ ഉചിതമായ അളവിൽ ടൈറ്റാനിയം ചേർക്കുന്നത് സോ ബ്ലേഡിന്റെ സേവനജീവിതം മെച്ചപ്പെടുത്തുന്നതിന് പ്രയോജനകരമാണെന്ന് ഗവേഷണങ്ങൾ തെളിയിച്ചിട്ടുണ്ട്.

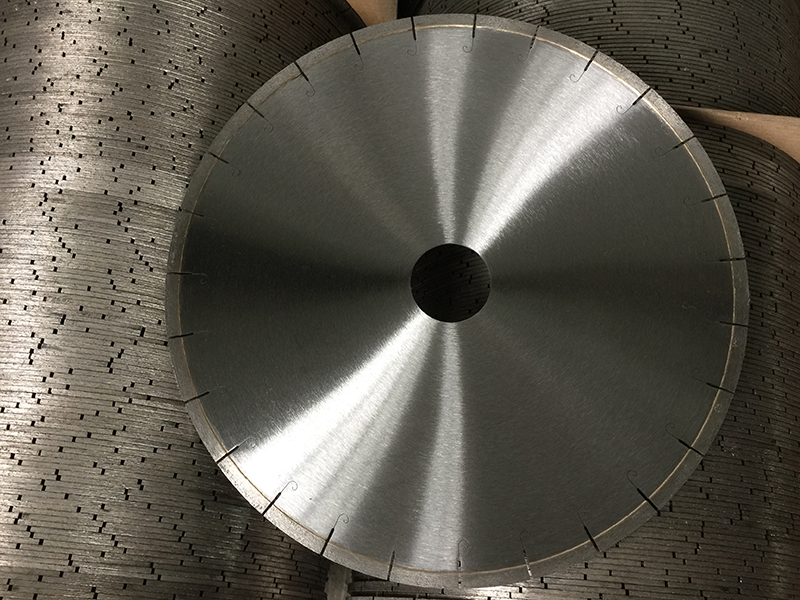

2.എന്തുകൊണ്ടാണ് സോ ബ്ലേഡ് ബോഡി കട്ടിംഗ് സ്റ്റോണുമായി പൊരുത്തപ്പെടേണ്ടത്?

സോ ബ്ലേഡ് കട്ടിംഗ് പ്രക്രിയയിൽ റോക്ക് ഫ്രാഗ്മെന്റേഷന്റെ പ്രധാന രീതികൾ ഫ്രാക്ചറിംഗും ക്രഷിംഗും ആണ്, അതുപോലെ തന്നെ വലിയ വോളിയം ഷെയറും ഫ്രാഗ്മെന്റേഷനും, ഉപരിതല പൊടിക്കുന്നതിലൂടെ അനുബന്ധമായി നൽകുന്നു.ഒരു കട്ടിംഗ് ടൂളായി വർത്തിക്കുന്ന ഒരു ദ്രുത പ്രവർത്തന ഉപരിതലമുള്ള ഒരു വജ്രം.അതിന്റെ കട്ടിംഗ് എഡ്ജ് എക്സ്ട്രൂഷൻ ഏരിയയാണ്, കട്ടിംഗ് ഏരിയ അരികിന് മുന്നിലാണ്, ഗ്രൈൻഡിംഗ് ഏരിയ പുറകുവശത്താണ്.ഹൈ-സ്പീഡ് കട്ടിംഗിന് കീഴിൽ, ഡയമണ്ട് കണങ്ങൾ മാട്രിക്സിന്റെ പിന്തുണയിൽ പ്രവർത്തിക്കുന്നു.കല്ല് മുറിക്കുന്ന പ്രക്രിയയിൽ, ഒരു വശത്ത്, ഘർഷണം മൂലമുണ്ടാകുന്ന ഉയർന്ന താപനില കാരണം വജ്രം ഗ്രാഫിറ്റൈസേഷൻ, വിഘടനം, വേർപിരിയൽ എന്നിവയ്ക്ക് വിധേയമാകുന്നു;മറുവശത്ത്, പാറകളുടെയും പാറപ്പൊടിയുടെയും ഘർഷണം, മണ്ണൊലിപ്പ് എന്നിവയാൽ മാട്രിക്സ് ധരിക്കുന്നു.അതിനാൽ, സോ ബ്ലേഡുകളും പാറകളും തമ്മിലുള്ള പൊരുത്തപ്പെടുത്തലിന്റെ പ്രശ്നം യഥാർത്ഥത്തിൽ ഡയമണ്ടും മാട്രിക്സും തമ്മിലുള്ള വസ്ത്രധാരണത്തിന്റെ പ്രശ്നമാണ്.സാധാരണയായി പ്രവർത്തിക്കുന്ന ഒരു ഉപകരണത്തിന്റെ സവിശേഷത, വജ്രത്തിന്റെ നഷ്ടം മാട്രിക്സിന്റെ വസ്ത്രധാരണവുമായി പൊരുത്തപ്പെടുന്നു, വജ്രത്തെ സാധാരണ നിലയിലാക്കുന്നു, അകാല വേർപിരിയലോ മിനുസമാർന്നതും വഴുവഴുപ്പുള്ളതുമായ വജ്രം പൊടിക്കുകയോ ചെയ്യാതെ, അതിന്റെ ഗ്രൈൻഡിംഗ് പ്രഭാവം പൂർണ്ണമായി പ്രയോജനപ്പെടുത്തുന്നുവെന്ന് ഉറപ്പാക്കുന്നു. ഓപ്പറേഷൻ സമയത്ത്, കൂടുതൽ വജ്രങ്ങൾ ചെറുതായി ഒടിഞ്ഞു ജീർണിച്ച അവസ്ഥയിലായി.തിരഞ്ഞെടുത്ത വജ്രത്തിന്റെ ശക്തിയും ആഘാത പ്രതിരോധവും വളരെ കുറവാണെങ്കിൽ, അത് "ഷേവിംഗ്" എന്ന പ്രതിഭാസത്തിലേക്ക് നയിക്കും, കൂടാതെ ഉപകരണത്തിന്റെ ആയുസ്സ് കുറവായിരിക്കും, നിഷ്ക്രിയത്വം കഠിനമായിരിക്കും, മാത്രമല്ല വെട്ടുന്നത് പോലും ചലിക്കില്ല;അമിതമായി ഉയർന്ന ശക്തിയുള്ള ഉരച്ചിലുകൾ തിരഞ്ഞെടുത്താൽ, ഉരച്ചിലുകളുടെ അഗ്രം പരന്ന അവസ്ഥയിൽ ദൃശ്യമാകും, ഇത് മുറിക്കൽ ശക്തി വർദ്ധിപ്പിക്കുകയും പ്രോസസ്സിംഗ് കാര്യക്ഷമത കുറയുകയും ചെയ്യും.

(1) വജ്രത്തേക്കാൾ മെട്രിക്സിന്റെ തേയ്മാന വേഗത കൂടുതലാണെങ്കിൽ, അത് അമിതമായ ഡയമണ്ട് കട്ടിംഗിലേക്കും അകാല വേർപിരിയലിലേക്കും നയിക്കുന്നു.സോ ബ്ലേഡ് ബോഡിയുടെ വസ്ത്രധാരണ പ്രതിരോധം വളരെ കുറവാണ്, കൂടാതെ സോ ബ്ലേഡ് ആയുസ്സ് ചെറുതാണ്.

(2) മാട്രിക്സിന്റെ വേഗത വജ്രത്തേക്കാൾ കുറവാണെങ്കിൽ, ഡയമണ്ട് കട്ടിംഗ് എഡ്ജ് ധരിച്ചതിന് ശേഷം പുതിയ വജ്രം എളുപ്പത്തിൽ വെളിപ്പെടില്ല, സെറേഷനുകൾക്ക് കട്ടിംഗ് എഡ്ജ് ഇല്ല അല്ലെങ്കിൽ കട്ടിംഗ് എഡ്ജ് വളരെ കുറവാണെങ്കിൽ, ഉപരിതലം സെറേഷനുകൾ നിഷ്ക്രിയമാണ്, കട്ടിംഗ് വേഗത കുറവാണ്, കൂടാതെ കട്ട് ബോർഡ് വീഴാൻ ഇത് എളുപ്പമാണ്, ഇത് പ്രോസസ്സിംഗ് ഗുണനിലവാരത്തെ ബാധിക്കുന്നു.

(3) മാട്രിക്സിന്റെ തേയ്മാന വേഗത വജ്രത്തിന്റെ തേയ്മാന വേഗതയ്ക്ക് തുല്യമാകുമ്പോൾ, അത് മുറിച്ച കല്ലുമായി മാട്രിക്സിന്റെ അനുയോജ്യതയെ പ്രതിഫലിപ്പിക്കുന്നു.

പോസ്റ്റ് സമയം: ഓഗസ്റ്റ്-11-2023